ไคเซ็น (Kaizen) คือการปรับปรุงพัฒนาอย่างต่อเนื่องโดยมุ่งเน้นการมีส่วนร่วมของพนักงานเพื่อแสวงหาแนวทางใหม่ๆ เพื่อปรับปรุงการทำงานและสภาพแวดล้อมในการทำงานให้ดีอยู่ขึ้นเสมอ

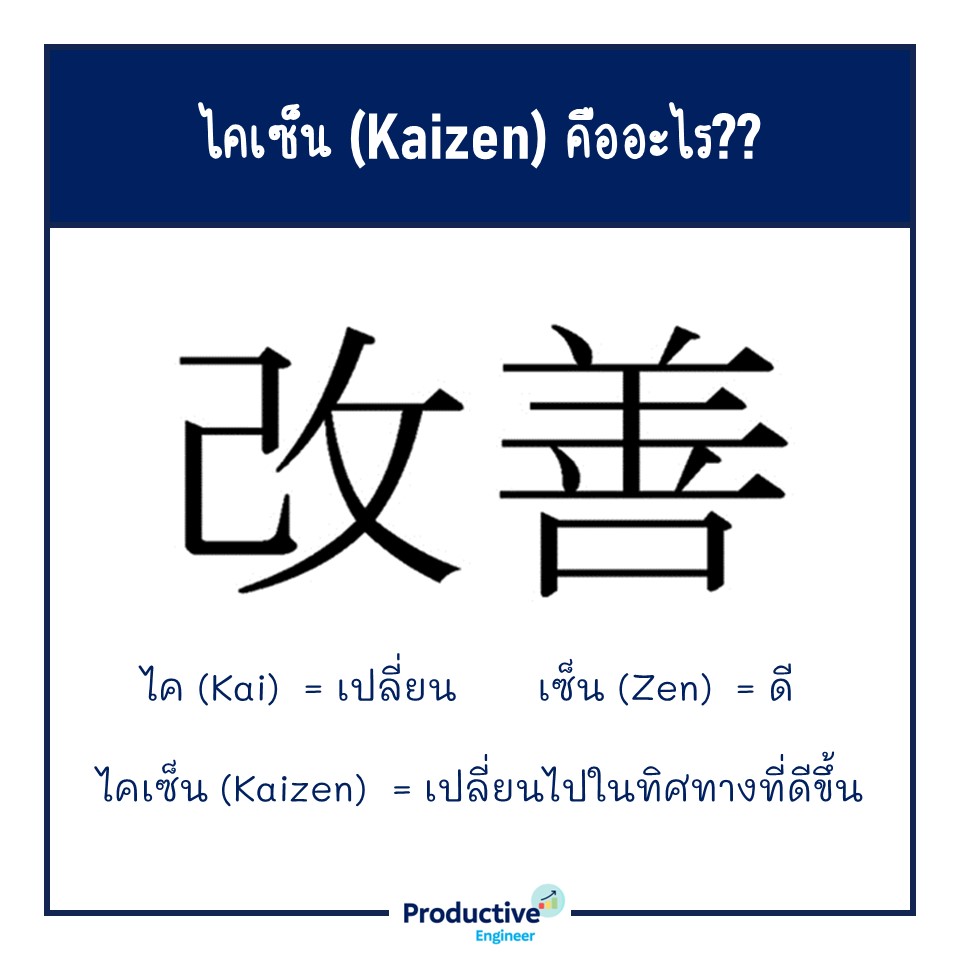

ไคเซ็น (Kaizen)ประกอบไปด้วยคำ 2คำด้วยกัน ได้แก่

ไค (Kai) = เปลี่ยน

เซ็น (Zen) = ดี

ไคเซ็น (Kaizen) = เปลี่ยนไปในทิศทางที่ดีขึ้น

ลักษณะสำคัญของไคเซ็น (Kaizen)

1. ทำได้ง่าย (Easy)

2. ทำได้ทุกเวลา (Every Time)

3. ใช้ต้นทุนต่ำ (Economy)

4. มีประสิทธิผล (Effective)

5. มีประสิทธิภาพ (Efficient)

6. ทำได้ทุกกระบวนการ (Every Process)

7. ทำได้ทุกระดับ(Every Level)

ประโยชน์การปรับปรุงของไคเซ็น (Kaizen)

✅ลดต้นทุนการผลิต (Cost Reduction)

✅เพิ่มคุณภาพ (Quality Improvement)

✅เพิ่มความปลอดภัย (Safety Improvement)

✅ลดการใช้วัสดุหรือพลังงาน (Material / Energy saving)

✅เพิ่มประสิทธิภาพกระบวนการ (Process Efficiency Improvement)

✅เพิ่มประสิทธิภาพของเครื่องจักร (Machine Efficiency Improvement)

✅ปรับปรุงการวางผังงานและการขนส่ง (Layout / Motion Improvement)

✅ปรับปรุงการจัดเก็บ (Inventory Improvement)

✅ปรับปรุงการออกแบบ (Design Improvement)

เครื่องมือที่นำมาปรับใช้ในการปรับปรุงไคเซ็น (Kaizen)

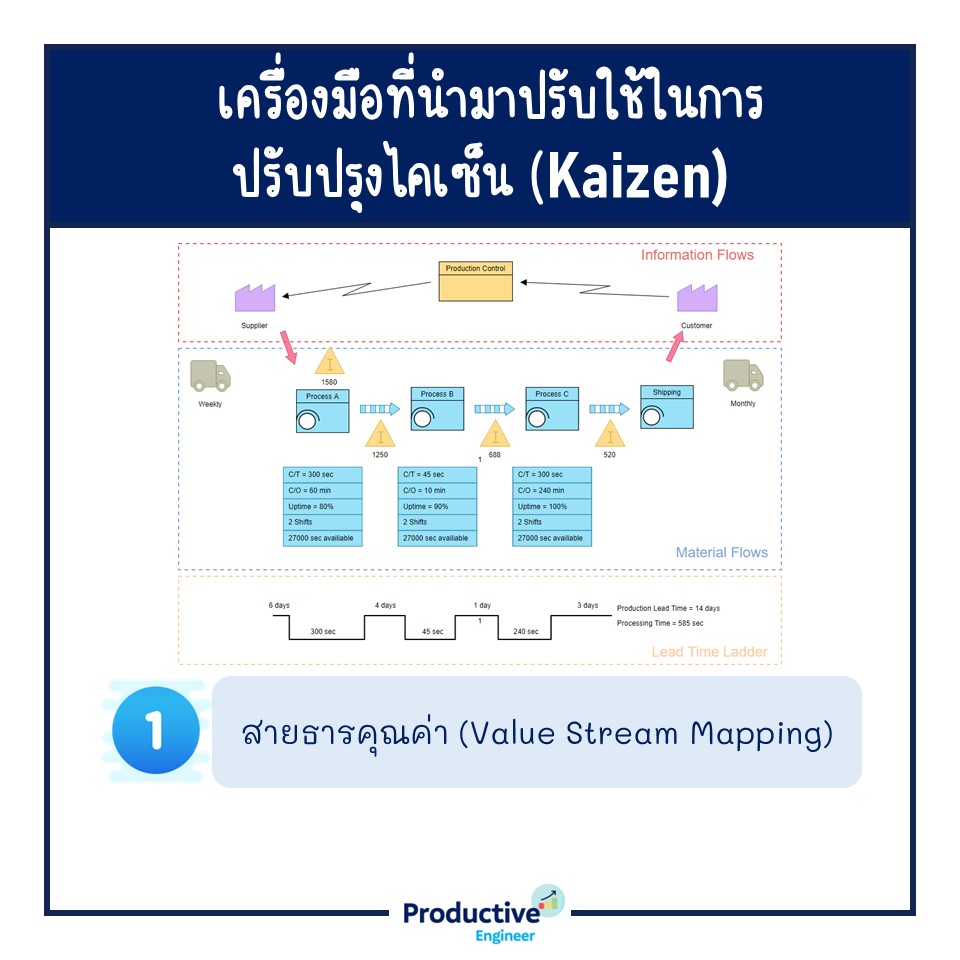

1. สายธารคุณค่า (Value Stream Mapping)ทำได้ทุกเวลา (Every Time) – เป็นเครื่องมือการจัดการแบบลีน ช่วยให้เห็นภาพขั้นตอนที่จำเป็นในการดำเนินการ ตั้งแต่การสร้างผลิตภัณฑ์จนถึงการส่งมอบให้กับลูกค้าปลายทาง ทั้งนี้เราสามารถประยุกต์การทำไคเซ็นเพื่อช่วยให้เกิดกิจกรรมที่มีมูลค่าเพิ่มในสายธารคุณค่าได้

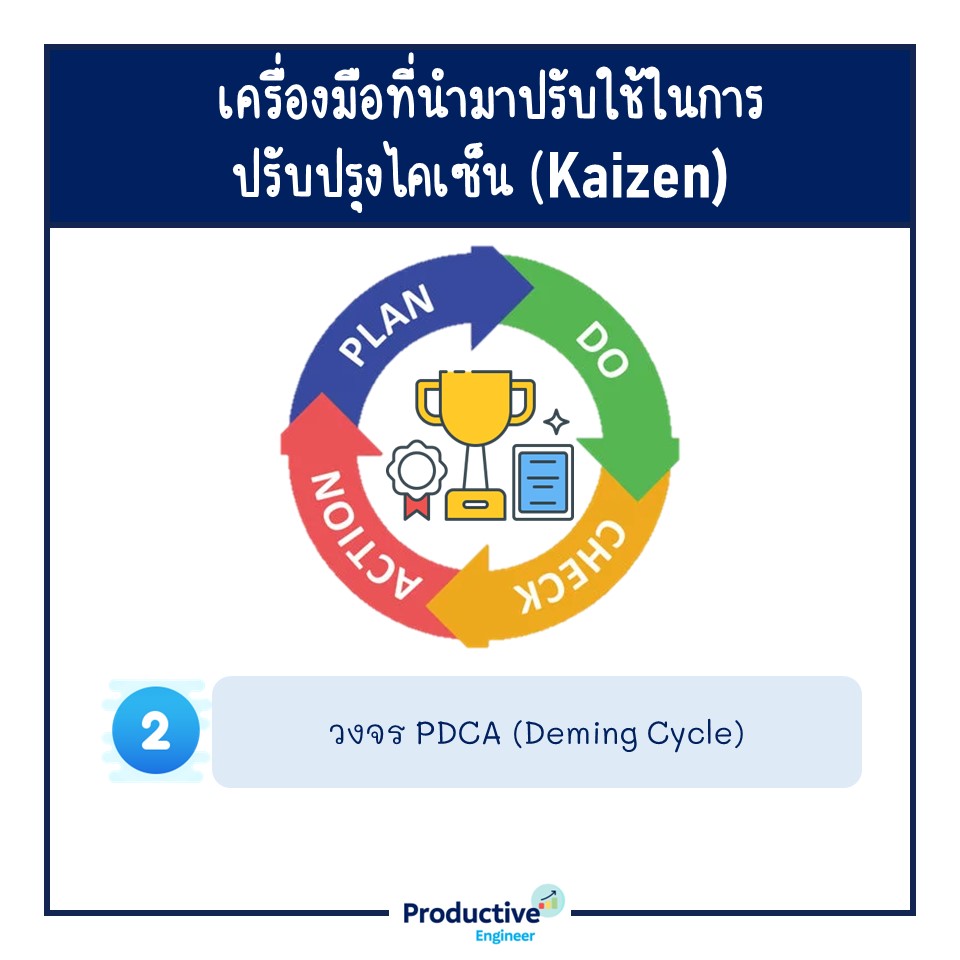

2. วงจร PDCA (Deming Cycle) – วงจรการปรับปรุงเพื่อให้เกิดการปรับปรุงอย่างต่อเนื่อง ซึ่งเป็นเครื่องมือหลักในการทำไคเซ็นเลยทีเดียว

3. เครื่องมือค้นหาสาเหตุของปัญหา (Root Cause Analysis Tool) -เทคนิคการหาสาเหตุของปัญหาเช่นผังก้างปลา (Fishbone diagram) / การวิเคราะห์ 5Why หรือเครื่องมือการวิเคราะห์สาเหตุของปัญหาอื่นๆ จะช่วยให้เข้าใจถึงปัญหาที่เราจะนำไปปรับปรุงได้ดียิ่งขึ้นในการทำไคเซ็น

ลงไปดูหน้างานจริงของจริงและข้อมูลจริง (3G Concept – Gemba, Gembutsu, Genjitsu) – การจะทำให้เกิดการแก้ปัญหาหรือการปรับปรุงที่ดีขึ้น หัวใจสำคัญคือการต้องลงไปดูหน้างานจริงๆ ของจริงๆและเก็บข้อมูลจริงๆ เพื่อจะได้นำข้อมูลทั้งหมด มาศึกษาและทำการปรับปรุงในการทำไคเซ็น

5. กิจกรรม 5 ส (5S Activity) – กิจกรรม 5 ส. ถือเป็นกิจกรรมหลักของไคเซ็น โดยมุ่งเน้นไปที่สถานที่ทำงานที่สะอาด สะดวก ปลอดภัย ซึ่งถือเป็นปัจจัยพื้นฐานที่จะทำให้เกิดการปรับปรุงประสิทธิภาพในการทำงาน

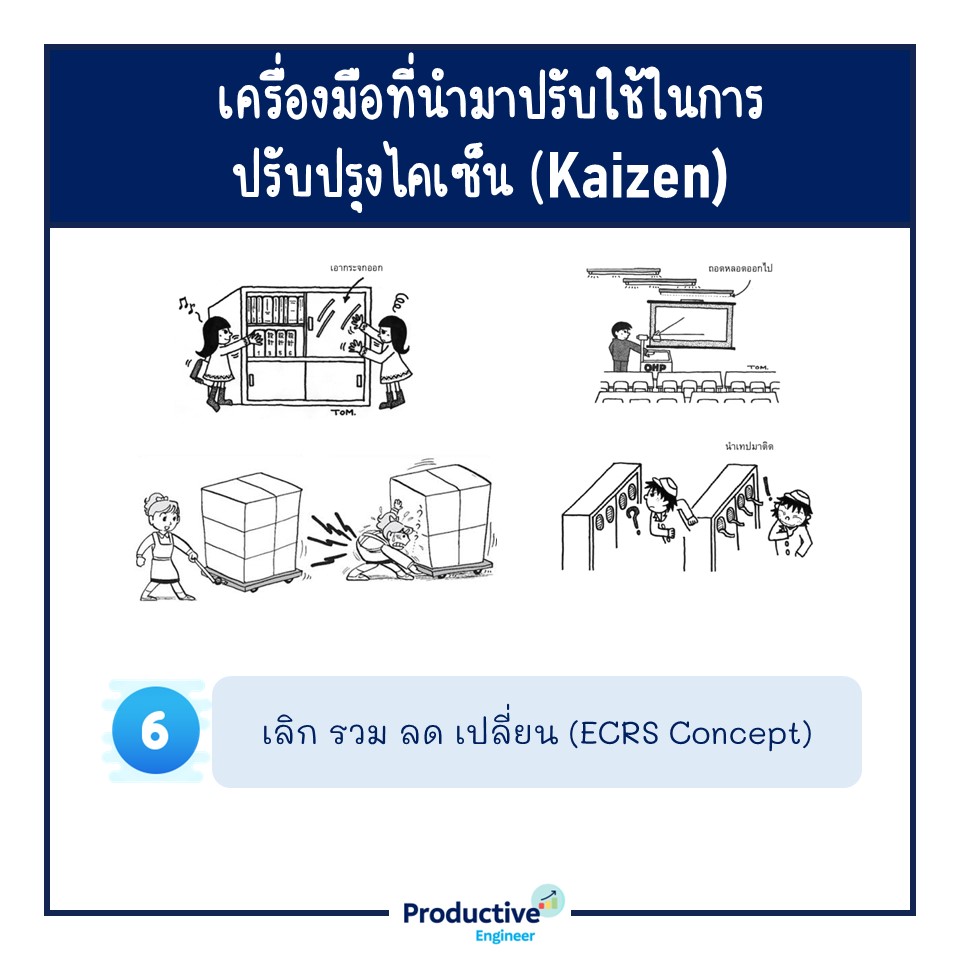

6. เลิก รวม ลด เปลี่ยน (ECRS Concept) – ECRS ถือเป็นขั้นตอนพื้นฐานในการทำให้เกิดการปรับปรุงอย่างต่อเนื่อง เช่น การรวมสิ่งหนึงเข้ากับอีกสิ่งหนึ่ง, การทำให้การทำงานง่ายขึ้น. ทั้งนี้จุดประสงค์หลักก็คือต้องการให้เกิดการปรับปรุงตามนิยามของไคเซ็น

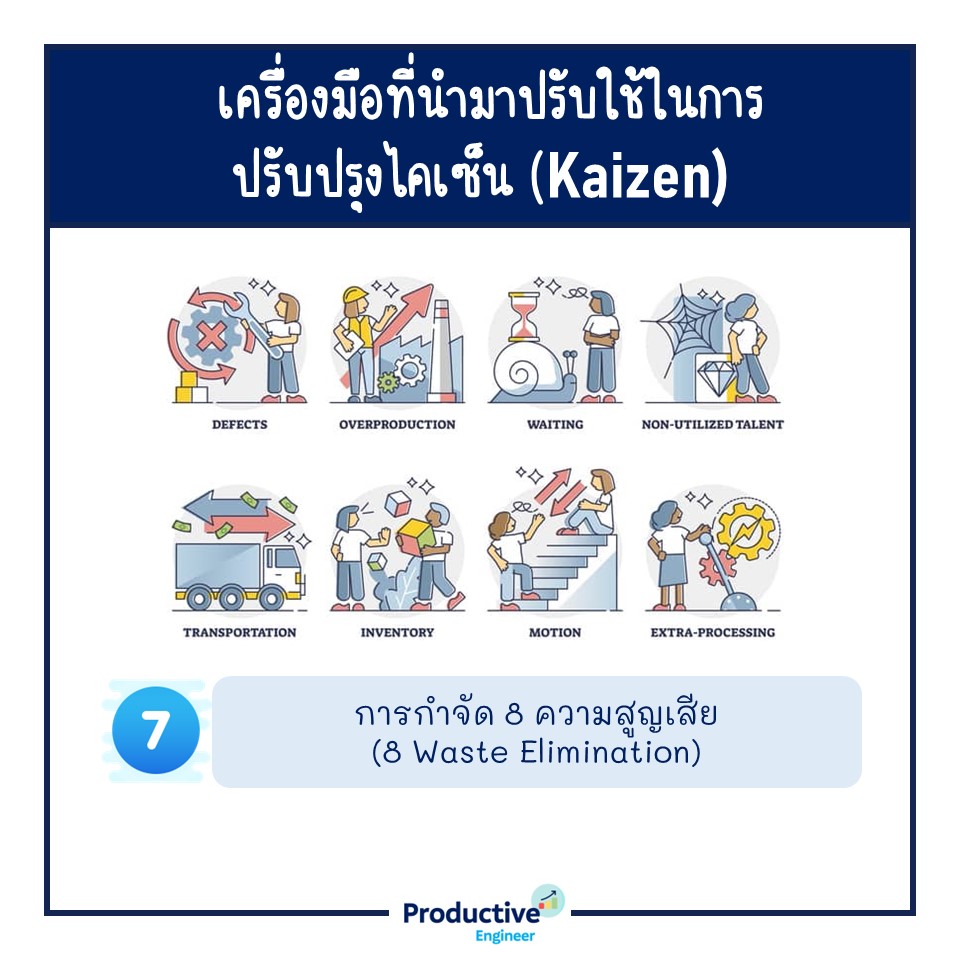

7. การกำจัด 8 ความสูญเสีย (8 Waste Elimination) – การจัดความสูญเสีย 8 ประการในลีน ถือเป็นตัวนึงที่จะช่วยให้งานมีประสิทธิภาพมากขึ้นและทำให้เกิดการปรับปรุงอย่างต่อเนื่อง

ทั้งนี้การทำไคเซ็นยังมีประโยชน์อีกมากมาย ทั้งทางตรงและทางอ้อม แล้วคุณล่ะ วันนี้เริ่มทำไคเซ็นกันบ้างแล้วหรือยัง ???

#Kaizen #continuousimprovement #leanmanufacturing #improvement

#productive #engineer

❤ติดตามพวกเราได้ที่

Facebook: https://www.facebook.com/productiveeng/

Blockdit: https://www.blockdit.com/productiveeng

Website: https://productiveeng.co/