Reactive QA Matrix คือตารางที่ใช้ในการจัดลำดับความสำคัญในการแก้ไขปัญหาคุณภาพ อีกทั้งยังบอกความสัมพันธ์ที่เชื่อมโยงระหว่างจุดที่เกิดปัญหาและลักษณะประเภทของเสียอีกด้วย.

📌การลดปัญหาคุณภาพด้วย Reactive QA Matrix ทำอย่างไรบ้าง??

องค์ประกอบหลักในการลดปัญหา คุณภาพด้วย Reactive QA Matrix แบ่งออกได้เป็น 3 ส่วน ดังต่อไปนี้

- ข้อมูลปัญหาคุณภาพ (Input)

- ตาราง Reactive QA Matrix

- ข้อมูลของปัญหาที่พบ

ข้อมูลปัญหาคุณภาพ (Input) – ข้อมูลปัญหาคุณภาพทั้งหมด (ทั้งภายในและภายนอก) จะถูกนำมาใช้วิเคราะห์ใน QA Matrix เช่น Recall, Rework, Defected หรืออื่นๆ

ส่วนประกอบของ Reactive QA Matrix มีอะไรบ้าง ??

ข้อมูลของปัญหาที่พบ – บอกข้อมูลเบื้องต้นของปัญหา (Input data) ที่พบเช่น วันที่ได้รับข้อมูล, วันที่พบ, ประเภทปัญหา, สินค้าที่เจอปัญหา, จำนวนของเสีย, หรืออื่นๆ.

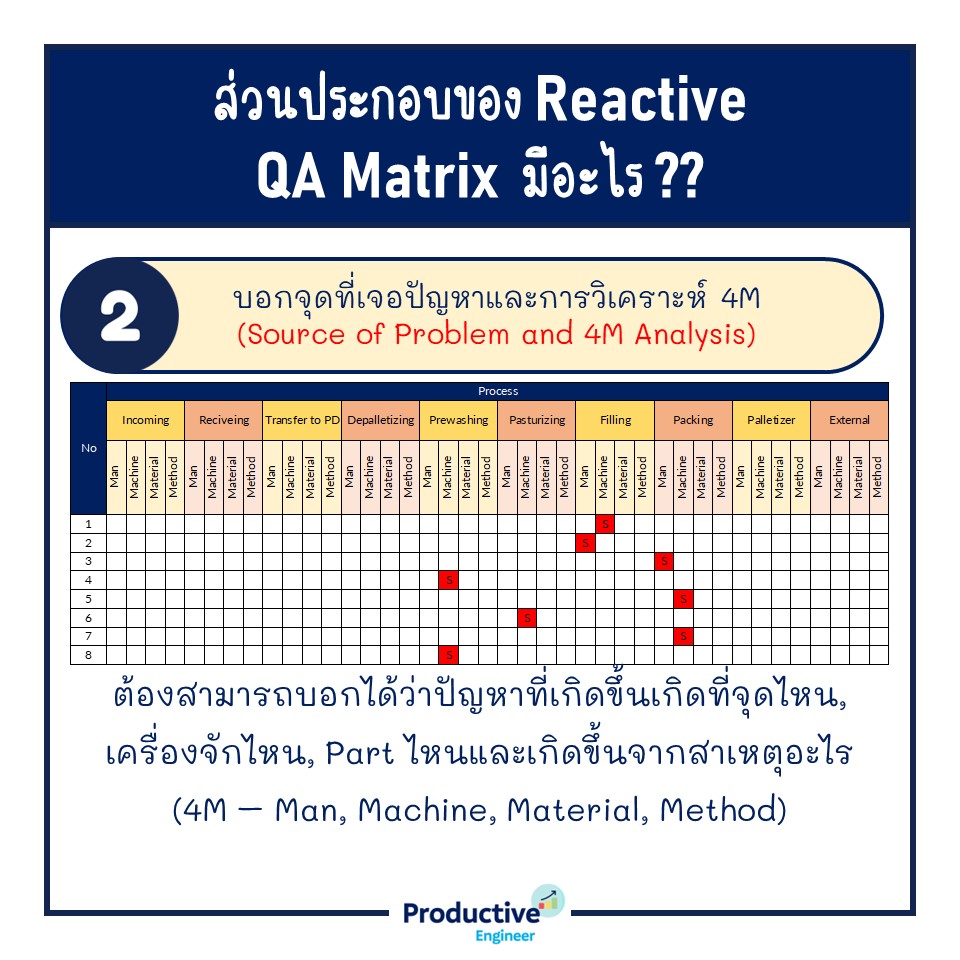

บอกจุดที่เจอปัญหาและการวิเคราะห์ 4M (Source of Problem & 4M Analysis) – ต้องสามารถบอกได้ว่าปัญหาที่เกิดขึ้นเกิดที่จุดไหน, เครื่องจักไหน, Part ไหนและเกิดขึ้นจากสาเหตุอะไร (4M – Man, Machine, Material, Method)

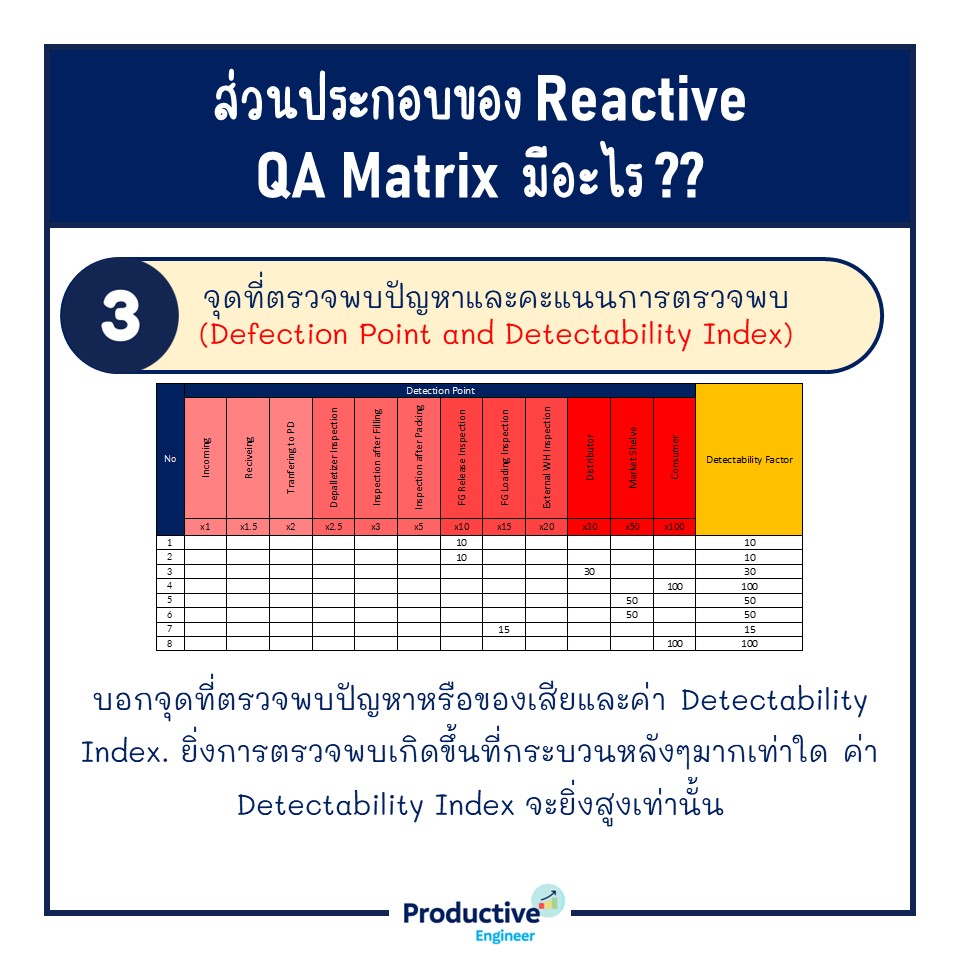

จุดที่ตรวจพบปัญหาและคะแนนการตรวจพบ (Defection Point and Detectability Index) – บอกจุดที่ตรวจพบปัญหาหรือของเสียและค่า Detectability Index. ยิ่งการตรวจพบเกิดขึ้นที่กระบวนหลังๆมากเท่าใด ค่า Detectability Index จะยิ่งสูงเท่านั้น

ต้นทุนที่เกี่ยวข้องกับคุณภาพและคะแนนต้นทุน (Defected Cost and Cost Index) – บอกต้นทุนที่เสียไปจากปัญหาจากเกิดขึ้น เช่น ค่าของเสีย ค่าสุ่มตัวอย่างเพิ่ม, ค่าเก็บชิ้นงาน, หรือ ค่า Rework. และนำค่าใช้จ่ายเหล่านั้นมาคำนวนเป็น Cost Score. ยิ่งมีค่าใช้จ่ายมากเท่าไร Cost Index ก็จะยิ่งสูงเท่านั้น.

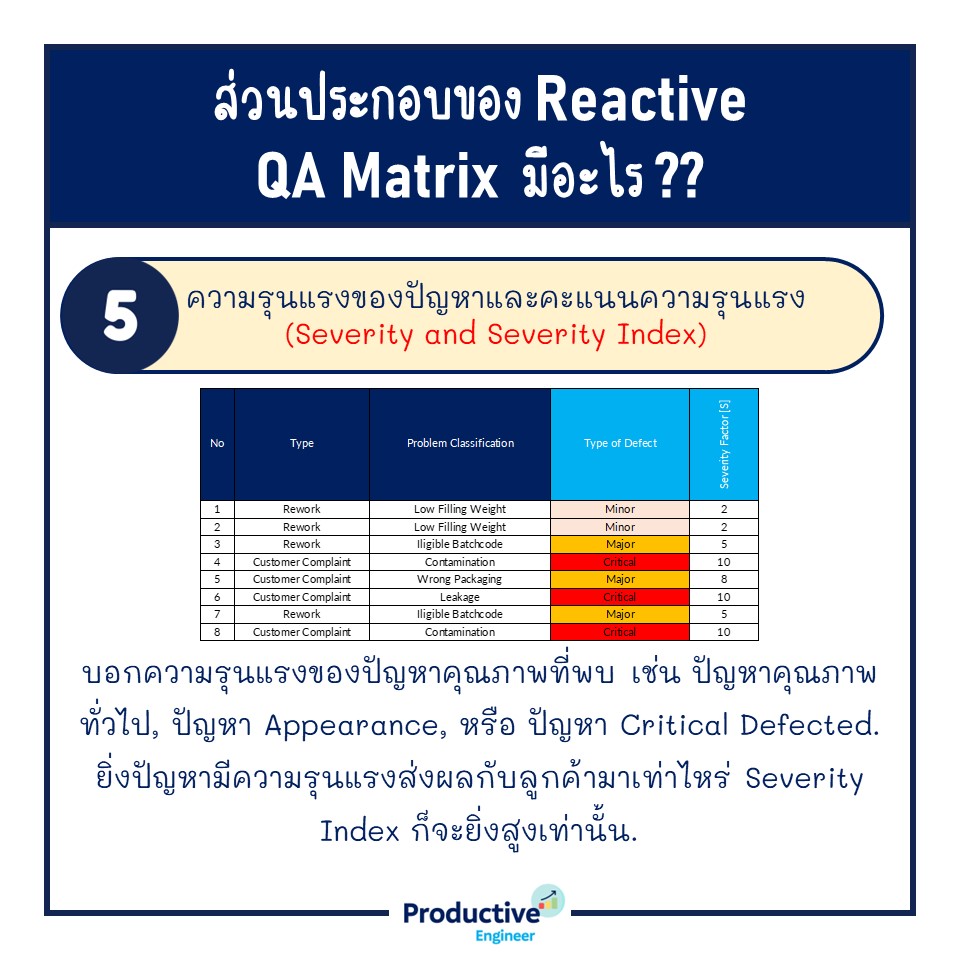

ความรุนแรงของปัญหาและคะแนนความรุนแรง (Severity and Severity Index) – บอกความรุนแรงของปัญหาคุณภาพที่พบ เช่น ปัญหาคุณภาพทั่วไป, ปัญหา Appearance, หรือ ปัญหา Critical Defected. ยิ่งปัญหามีความรุนแรงส่งผลกับลูกค้ามาเท่าไหร่ Severity Index ก็จะยิ่งสูงเท่านั้น.

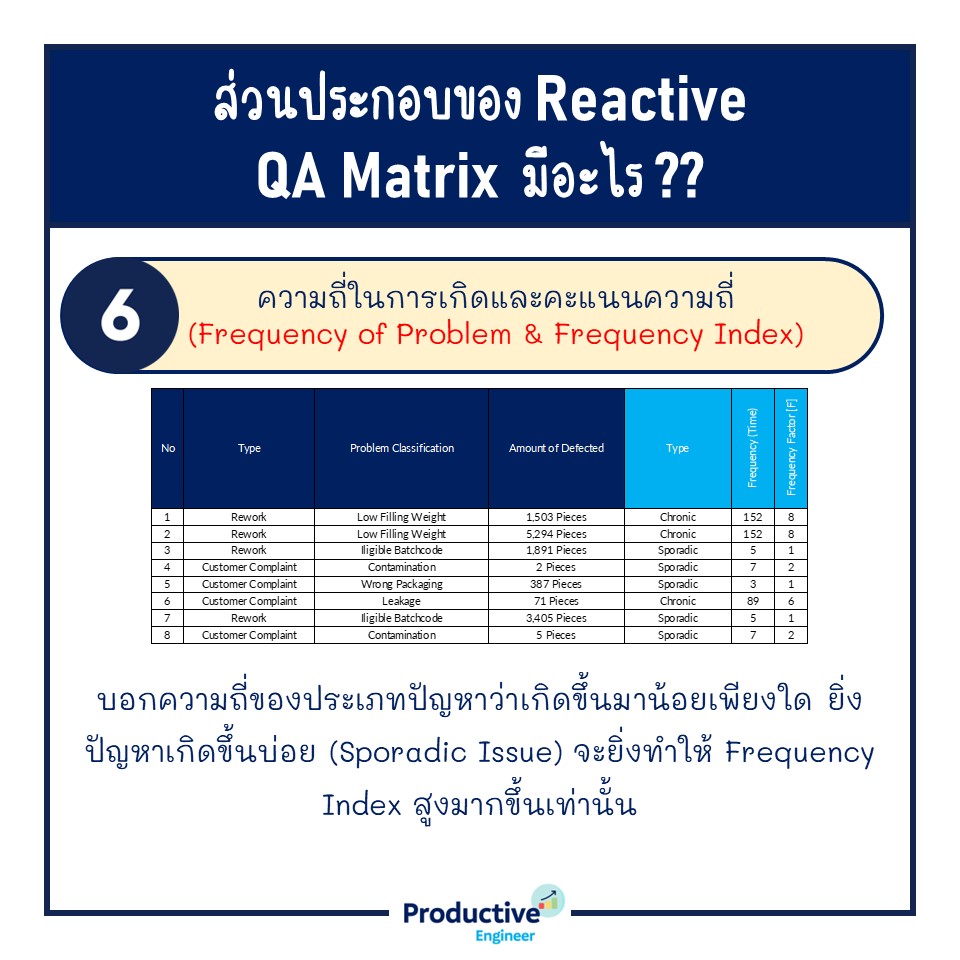

ความถี่ในการเกิดและคะแนนความถี่ (Frequency of Problem & Frequency Index) – บอกความถี่ของประเภทปัญหาว่าเกิดขึ้นมาน้อยเพียงใด ยิ่งปัญหาเกิดขึ้นบ่อย (Sporadic Issue) จะยิ่งทำให้ Frequency Index สูงมากขึ้นเท่านั้น

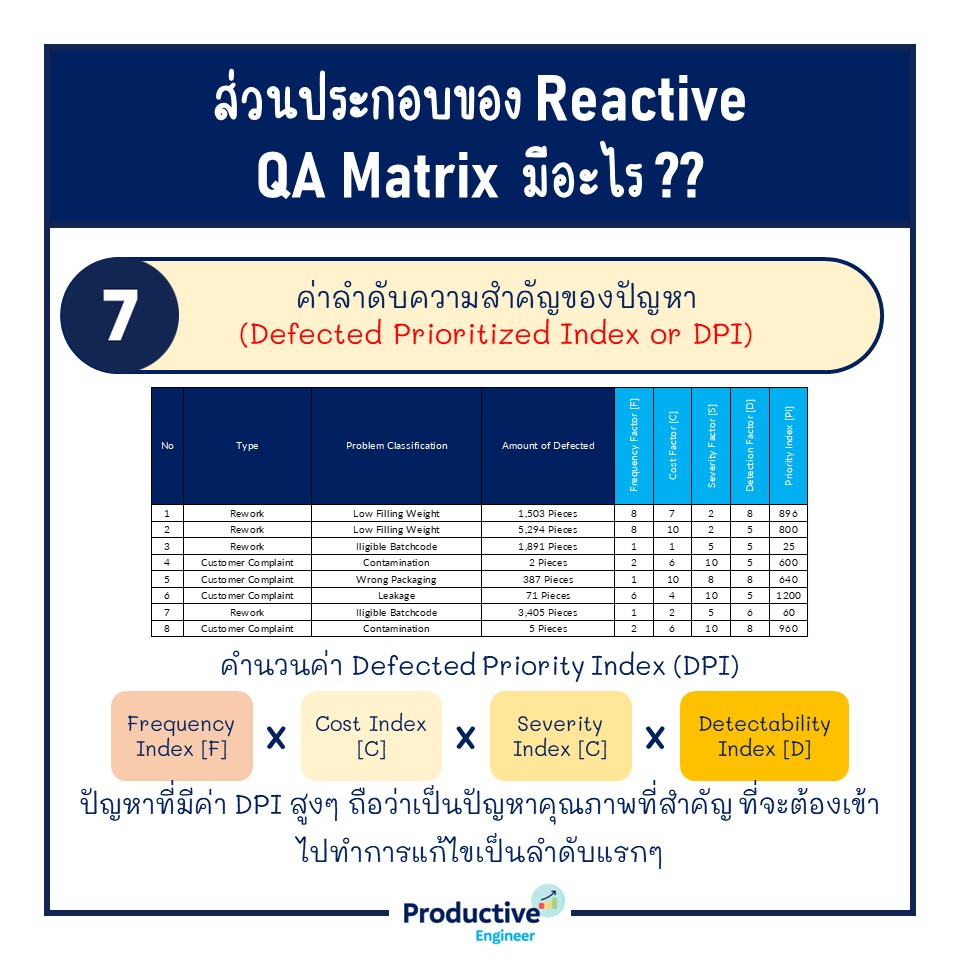

ค่าลำดับความสำคัญของปัญหา (Defected Prioritized Index or DPI) – เป็นค่าที่บอกลำดับความสำคัญของปัญหา โดยค่า DPI จะได้มาจากการคูณกันระหว่างค่า Index 4 ตัว ได้แก่

• คะแนนความถี่ (Frequency Index)

• คะแนนต้นทุน (Cost Index)

• คะแนนความรุนแรง (Severity Index)

• คะแนนการตรวจพบ (Detectability Index)

โดยปัญหาที่มีค่า DPI สูงๆ ถือว่าเป็นปัญหาคุณภาพที่สำคัญ ที่จะต้องเข้าไปทำการแก้ไขเป็นลำดับแรกๆ

ข้อมูลลำดับความสำคัญของปัญหา, Critical Process/Machine และ 4M Analysis – หลังจากที่ได้ข้อมูล Reactive QA Matrix ครบเรียบร้อยแล้ว ข้อมูลนี้จะมีส่วนช่วยเราอย่างมากในการลดปัญหาคุณภาพ โดยประโยนช์ที่ได้จากการทำ Reactive QA Matrix มีดังต่อไปนี้

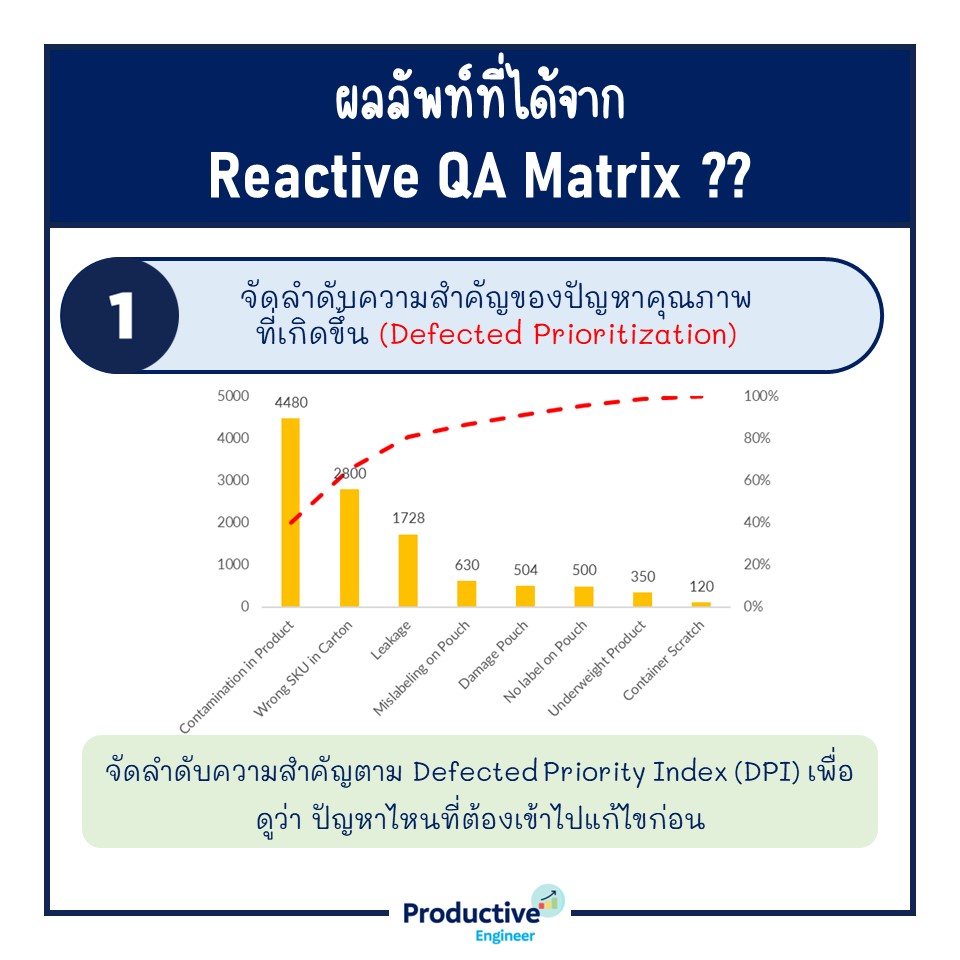

จัดลำดับความสำคัญของปัญหาคุณภาพ ที่เกิดขึ้น (Defected Prioritization) – อ้างอิงจาก DPI Index เพื่อดูว่าปัญหาไหนที่ต้องเข้าไปแก้ไขก่อน ยิ่งปัญหาไหนมีค่า DPI สูงๆ ปัญหานั้นยิ่งส่งผลกระทบในเชิงคุณภาพเป็นอย่างมาก ต้องมีการเข้าไปแก้ไขก่อนเป็นลำดับแรกๆ

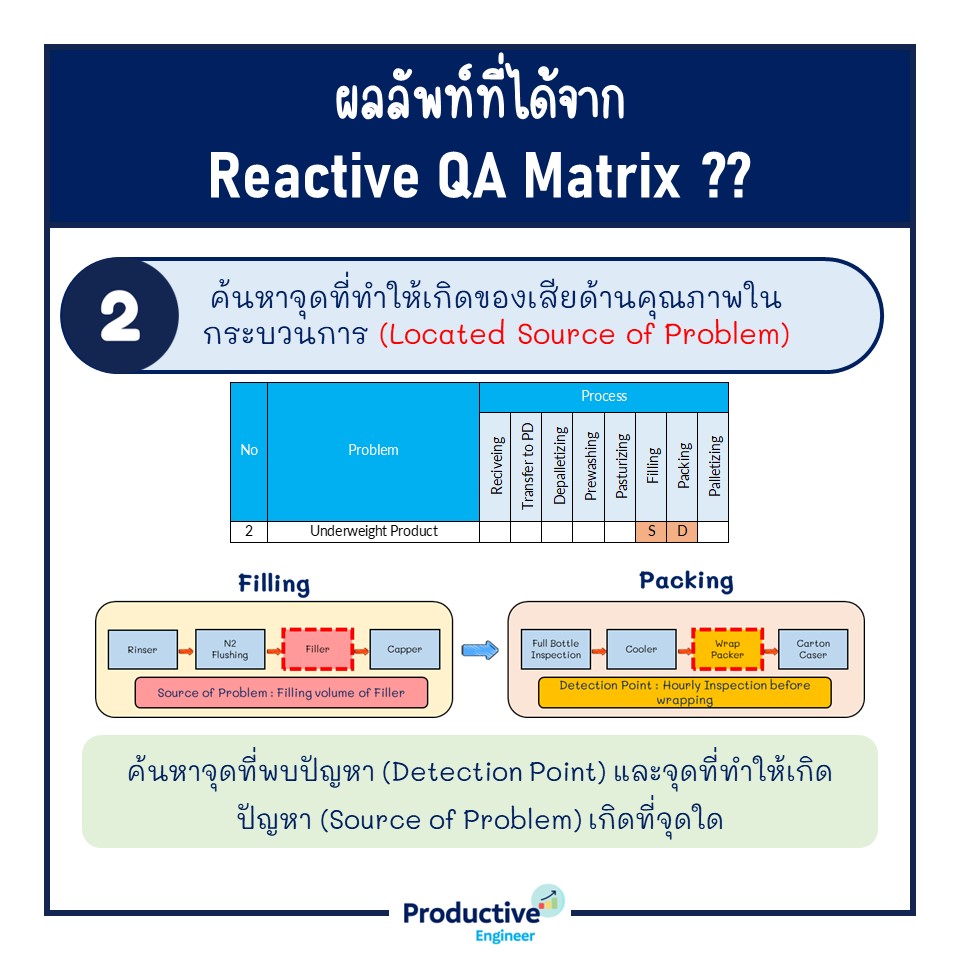

จัดลำดับความสำคัญของปัญหาคุณภาพ ที่เกิดขึ้น (Defected Prioritization) – อ้างอิงจาก DPI Index เพื่อดูว่าปัญหาไหนที่ต้องเข้าไปแก้ไขก่อน ยิ่งปัญหาไหนมีค่า DPI สูงๆ ปัญหานั้นยิ่งส่งผลกระทบในเชิงคุณภาพเป็นอย่างมาก ต้องมีการเข้าไปแก้ไขก่อนเป็นลำดับแรกๆค้นหาจุดที่ทำให้เกิดของเสียด้านคุณภาพในกระบวนการ (Located Source of Problem) – ค้นหาจุดที่พบปัญหา (Detection Point) และจุดที่ทำให้เกิดปัญหา (Source of Problem) เกิดที่จุดใด ยิ่งทราบว่าจุดที่เกิดปัญหาละเอียดแค่ไหน ยิ่งส่งผลกับการแก้ไขปัญหานั้นๆ

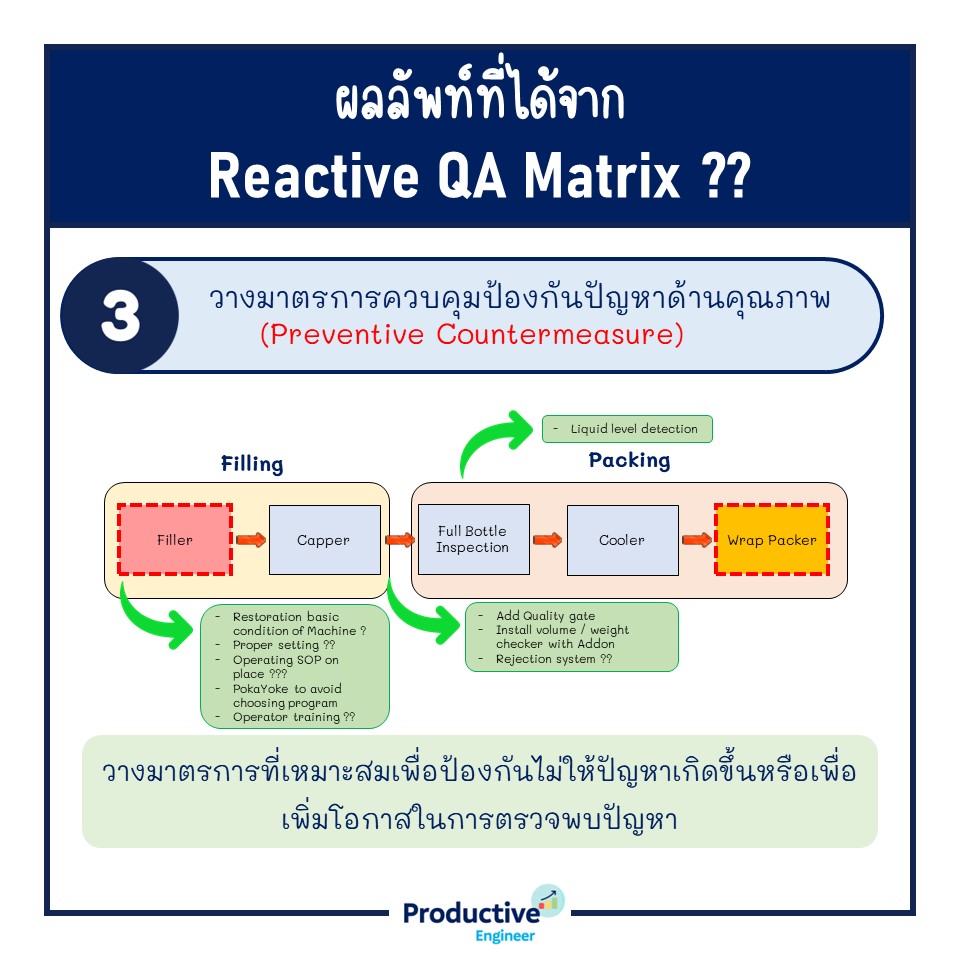

วางมาตรการควบคุมไม่ให้ของเสียด้านคุณภาพหลุดออกไป (Preventive Countermeasure) – หลังจากที่สามารถกำหนดจุดที่พบปัญหา (Detection Point) และจุดที่ทำให้เกิดปัญหา (Source of Problem) แล้ว จะต้องมีการวางมาตรการป้องกันเพื่อไม่ให้ปัญหาคุณภาพหลุดออกไป โดยต้องต้องเน้นในการแก้ไขปัญหาที่จุดเกิดเหตุ กำจัดสาเหตุที่แท้จริงของปัญหาและเพิ่มโอกาสการตรวจจับปัญหาในการกรณีที่ปัญหาหลุดออกไป

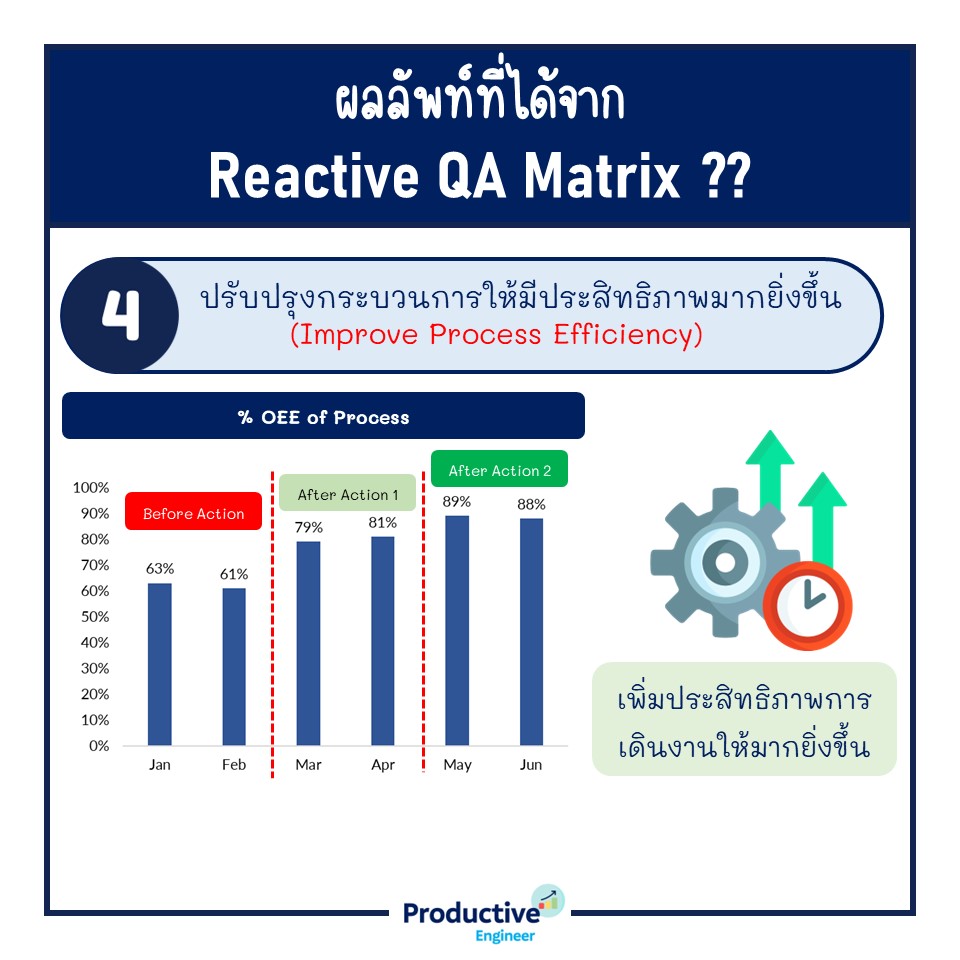

- ปรับปรุงกระบวนการให้มีประสิทธิภาพมากยิ่งขึ้น (Improve Process Efficiency) – หลังจากที่เราสามารถวางมาตรการป้องกันที่เหมาะสมแล้ว จะส่งผลให้กระบวนการให้มีประสิทธิภาพมากยิ่งขึ้น ช่วยทั้งในเรื่องของเสียที่น้อยลง ทำให้ OEE มากขึ้น หรืออาจจะส่งผลทำให้เครื่องจักร Breakdown น้อยลง

ลดค่าใช้จ่ายที่เกี่ยวข้องที่เกิดจากปัญหาคุณภาพ (Reduce Cost of Quality) – แน่นอน พอของเสียที่เกิดจากปัญหาคุณภาพลดลงแล้ว ก็จะช่วยให้ค่าใช้จ่ายต่างๆที่เกี่ยวข้องกับคุณภาพลดลงด้วย เช่น Failure Cost (ของเสีย, งาน Rework, การผลิตล่าช้า, หรืออื่นๆ) ซึ่งถือว่าเป็ย Cost of Poor Quality. ทั้งนี้ หากมีการวางมาตรการป้องกันอย่างเหมาะสม ยังสามารถลด Appraisal Cost และ Prevention Cost ลงได้ด้วย เช่น ตรวจสอบงานน้อยลง, ใช้พนักงานตรวจน้อยลง, หรือ เสียเงินจากการทำ Poke Yoke เพื่อป้องกันน้อยลง.

เป็นอย่างไรกันบ้างครับสำหรับ Reactive QA Matrix. หากนำไปใช้อย่างเป็นระบบแล้ว จะช่วยทำให้ปัญหาคุณภาพของเราลดลงไปได้เยอะทีเดียว ทั้งนี้ QA Matrix ในแต่ละที่อาจจะมีส่วนประกอบที่แตกต่างกันไปบ้สง หวังว่าเพื่อนๆจะนำข้อมูลไปใช้และปรับปรุงหน้างานตัวเองนะครับ ❤❤

#QAMatrix #Problemsolving #rootcuaseanalysis #improvement

productive #engineer

❤ติดตามพวกเราได้ที่

Facebook: https://www.facebook.com/productiveeng/

Blockdit: https://www.blockdit.com/productiveeng

Website: https://productiveeng.co/